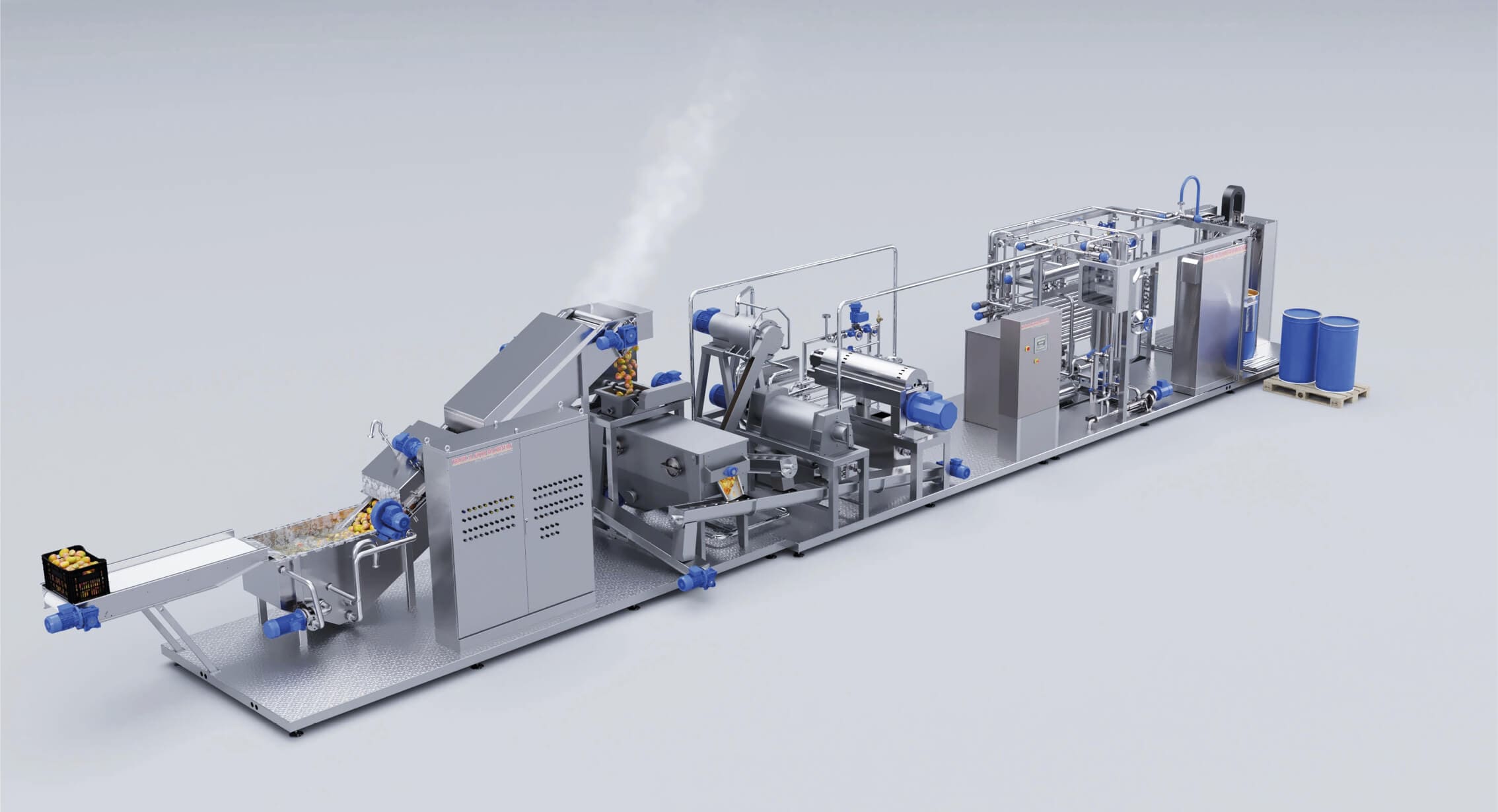

Il segreto di un impasto di qualità nasce dal processo di laminazione, che Rademaker sa controllare in modo perfetto. Rademaker sfrutta la sua esperienza nella tecnologia della sfogliatura per sviluppare processi di sfogliatura e lavorazione semplici e innovativi, in grado di trattare un’ampia varietà di impasti, burro e grassi. Le capacità variano da 250 a 10.000 kg/ora, con una produzione costante ora dopo ora, giorno dopo giorno, anno dopo anno.

Il segreto di un impasto di qualità nasce dal processo di laminazione, che Rademaker sa controllare in modo perfetto. Rademaker sfrutta la sua esperienza nella tecnologia della sfogliatura per sviluppare processi di sfogliatura e lavorazione semplici e innovativi, in grado di trattare un’ampia varietà di impasti, burro e grassi. Le capacità variano da 250 a 10.000 kg/ora, con una produzione costante ora dopo ora, giorno dopo giorno, anno dopo anno.

I laminatori Sigma® di Rademaker sono noti per la qualità impareggiabile degli impasti sfogliati prodotti. La generazione precedente, la prima in questo settore industriale, era già stata progettata per consentire la pulizia con acqua (D4W©). La nuova generazione ha un livello di igiene ancora superiore. Contemporaneamente i numerosi miglioramenti quali il controllo avanzato dei processi, il basso livello di manutenzione e la semplificazione dei comandi permettono una forte riduzione dei costi di gestione.

I vantaggi principali del nuovo laminatore Sigma®:

- Progettazione igienica adeguata per superare gli standard più aggiornati

- Pulizia semplice e veloce

- Riduzione dei costi grazie a un significativo miglioramento dell’assistenza e delle procedure di manutenzione

- Miglioramento dell’efficienza, derivante dal controllo avanzato dei processi e dall’aumento della larghezza

- Massima facilità d’uso

- Forte riduzione del consumo di energia elettrica

Rademaker ha progettato il suo nuovo laminatore Sigma® in modo da essere sempre un passo avanti rispetto alla concorrenza. La società olandese ha studiato con cura le esigenze del mercato e ha acquisito dai propri clienti suggerimenti validi per definire le caratteristiche principali da sviluppare. Tali caratteristiche sono la base del nuovo laminatore Sigma®.

Progettazione igienica

Il nuovo laminatore Sigma® è progettato in conformità alle linee guida di progettazione Sigma® Rademaker. Queste linee guida sono ricavate direttamente da alcuni requisiti di alto livello per l’igiene e la pulizia, come lo standard GMA e le raccomandazioni Ehedg. Grazie all’eccellente finitura di superficie della macchina, alle superfici inclinate, alle strutture arrotondate, a tutte le parti in plastica blu, alla riduzione al minimo di cerniere e bulloni e a numerosi altri accorgimenti, la linea di produzione è all’altezza delle migliori aspettative in campo industriale. Una nuova caratteristica di serie è anche l’impiego nella zona del prodotto di cuscinetti a lubrificazione permanente.

Il nuovo laminatore Sigma® è progettato in conformità alle linee guida di progettazione Sigma® Rademaker. Queste linee guida sono ricavate direttamente da alcuni requisiti di alto livello per l’igiene e la pulizia, come lo standard GMA e le raccomandazioni Ehedg. Grazie all’eccellente finitura di superficie della macchina, alle superfici inclinate, alle strutture arrotondate, a tutte le parti in plastica blu, alla riduzione al minimo di cerniere e bulloni e a numerosi altri accorgimenti, la linea di produzione è all’altezza delle migliori aspettative in campo industriale. Una nuova caratteristica di serie è anche l’impiego nella zona del prodotto di cuscinetti a lubrificazione permanente.

Oltre a garantire una qualità di prodotto impareggiabile e a ridurre praticamente a zero i rischi di contaminazione, i miglioramenti sopra citati hanno come risultato nell’insieme tempi di pulizia estremamente brevi, livelli di continuità operativa particolarmente elevati e una netta riduzione della manutenzione. È quasi inutile dire che anche questa nuova linea Rademakers è interamente progettata e approvata per la pulizia con acqua (D4W), introdotta da Rademaker in questo settore industriale già molti anni fa.

Efficienza del processo e funzionalità

La configurazione generale del nuovo laminatore Sigma® di Rademaker è progettata per garantire un’elevata efficienza di produzione. Questo grazie a utensili facili da rimuovere, raschiatori e contenitori intercambiabili e varie opzioni per ridurre al minimo il lavoro di pulizia. Inoltre il sistema è provvisto di impostazioni automatiche che permettono l’azionamento con “un solo tasto”, portando l’intera macchina allo stato di pulizia o di essiccazione ideale.

La progettazione dell’intero impianto è basata su un concetto di apertura che garantisce la miglior visibilità possibile dei processi. Bordi arrotondati e coperchi completamente apribili su entrambi i lati di ogni unità sono presenti in tutto l’impianto.

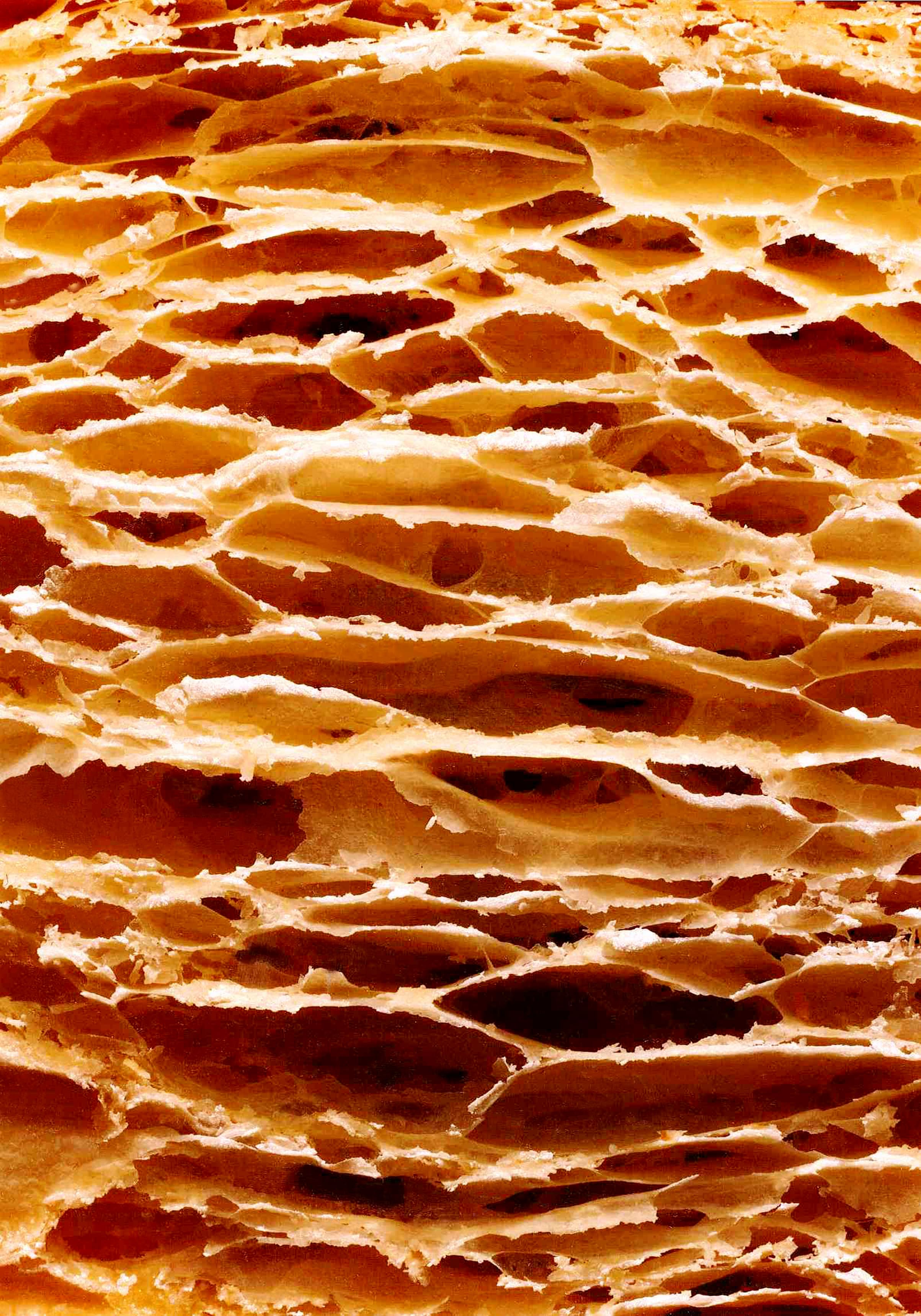

Il nuovo laminatore Sigma® è provvisto di ampi rulli (+50 mm) e nastri trasportatori (+100 mm). Questa caratteristica oltre ad aumentare la produzione fornisce un sostegno migliore all’impasto, con un rischio ridotto di micro-danni e di tensioni negli angoli esterni della pasta. Il risultato finale è una variazione ancora minore nello spessore e una consistenza degli strati migliore rispetto a prima.

Facilità di assistenza e manutenzione

L’accessibilità del sistema è stata nettamente migliorata per facilitare l’assistenza e la manutenzione. Le esigenze di assistenza e manutenzione sono state ridotte grazie a una selezione ottimale dei materiali, con la conseguenza di un’usura minima in combinazione con una variazione dei pezzi di ricambio ridotta al minimo. La riduzione degli interventi di manutenzione è stata ottenuta dedicando un’attenzione specifica al prolungamento del ciclo di vita di tutti gli elementi sensibili. Per esempio i cuscinetti utilizzati sopra la zona del prodotto o al suo interno sono provvisti di lubrificazione permanente e quindi non necessitano di sostituzione. Gli ugelli di ingrassaggio e le altre parti che richiedono una manutenzione regolare sono stati disposti in luoghi facilmente accessibili al di fuori della zona di produzione. La pulizia e la manutenzione richiedono meno tempo, così la produzione può proseguire senza interruzione. Tutti i nastri trasportatori sono equipaggiati con meccanismi di rilascio rapido del nastro per limitare il tempo di inattività durante la pulizia e ridurre al minimo la manutenzione.

L’accessibilità del sistema è stata nettamente migliorata per facilitare l’assistenza e la manutenzione. Le esigenze di assistenza e manutenzione sono state ridotte grazie a una selezione ottimale dei materiali, con la conseguenza di un’usura minima in combinazione con una variazione dei pezzi di ricambio ridotta al minimo. La riduzione degli interventi di manutenzione è stata ottenuta dedicando un’attenzione specifica al prolungamento del ciclo di vita di tutti gli elementi sensibili. Per esempio i cuscinetti utilizzati sopra la zona del prodotto o al suo interno sono provvisti di lubrificazione permanente e quindi non necessitano di sostituzione. Gli ugelli di ingrassaggio e le altre parti che richiedono una manutenzione regolare sono stati disposti in luoghi facilmente accessibili al di fuori della zona di produzione. La pulizia e la manutenzione richiedono meno tempo, così la produzione può proseguire senza interruzione. Tutti i nastri trasportatori sono equipaggiati con meccanismi di rilascio rapido del nastro per limitare il tempo di inattività durante la pulizia e ridurre al minimo la manutenzione.

Facilità d’uso

Grande cura è stata dedicata alla nuova interfaccia d’uso. La dimensione dell’interfaccia centrale è stata aumentata a 12 pollici, ma sono possibili formati maggiori con schermi da 22 e 32 pollici. Inoltre la posizione del touch screen può essere facilmente regolata all’altezza di lavoro più adeguata. È disponibile un controllo tramite iPad per consentire la gestione in remoto della linea di produzione da qualsiasi posizione.

Questo permette all’operatore di camminare lungo la linea per monitorare e regolare puntualmente il processo di produzione dell’impasto, utilizzando uno strumento operativo che fa risparmiare tempo ed è di facile uso. Il sistema di controllo avanzato permette di regolare la velocità in modo completamente automatico consentendo alle varie sezioni di funzionare in modo indipendente. Mentre l’ultima parte dell’impasto di un lotto di produzione viene processata verso il termine della linea, la sezione iniziale è pronta per la pulizia o per la lavorazione di un altro prodotto.

Controllo dei processi

Il controllo dei processi attraverso la gestione e la comunicazione intensiva dei dati sta diventando sempre più importante nella produzione industriale. La nostra piattaforma di controllo consente lo scambio di dati a base OMAC con le apparecchiature vicine (di terze parti). Inoltre il processamento avanzato dei dati permette il monitoraggio online e l’ottimizzazione dell’OEE (Efficienza totale dell’impianto). Anche l’utilizzo intelligente di una combinazione di informazioni relative al processo e alla ricetta permette l’avvio semplice e veloce e la riduzione della farina utilizzata. Il sistema esistente a cascata e di adattamento automatico della velocità del nastro trasportatore (DDIC / ciclo impasto) è stato adeguato per soddisfare le necessità sempre maggiori di igiene, ma continua a far parte del nuovo progetto della laminatrice. Infine il numero di sensori è stato ridotto per garantire il controllo ottimale con un rischio minimo di inattività dovuta a malfunzionamento.

Il controllo dei processi attraverso la gestione e la comunicazione intensiva dei dati sta diventando sempre più importante nella produzione industriale. La nostra piattaforma di controllo consente lo scambio di dati a base OMAC con le apparecchiature vicine (di terze parti). Inoltre il processamento avanzato dei dati permette il monitoraggio online e l’ottimizzazione dell’OEE (Efficienza totale dell’impianto). Anche l’utilizzo intelligente di una combinazione di informazioni relative al processo e alla ricetta permette l’avvio semplice e veloce e la riduzione della farina utilizzata. Il sistema esistente a cascata e di adattamento automatico della velocità del nastro trasportatore (DDIC / ciclo impasto) è stato adeguato per soddisfare le necessità sempre maggiori di igiene, ma continua a far parte del nuovo progetto della laminatrice. Infine il numero di sensori è stato ridotto per garantire il controllo ottimale con un rischio minimo di inattività dovuta a malfunzionamento.

Conclusione

Oltre 35 anni di esperienza di Rademaker non sono semplici da migliorare. Il nuovo laminatore Sigma® rappresenta il vertice assoluto dell’eccellenza tecnologica raggiunta nel corso degli anni: il risultato è una qualità del prodotto ancora migliore di prima a un costo di gestione significativamente più basso.

Per ulteriori informazioni in italiano, per il mercato italiano contattare:

Jos Ohmstede

Telefono: +39 345 527 9508

E-mail: johmstede@rademakeritalia.it