En octubre de 2015, unas condiciones meteorológicas adversas azotaron la zona de Sannio, en la región de Campania. Las fuertes lluvias provocaron el desbordamiento de tres ríos, Calore, Tammaro y Sabato, cubriendo de agua y lodo la zona industrial de Valentino. La tormenta golpeó violentamente la histórica fábrica de pasta Rummo: la maquinaria fue destruida y las materias primas fueron dañadas, la producción tuvo que pararse.

A pesar del daño irreversible, la administración nunca consideró la idea de cerrar. Gracias a la determinación de sus empleados, alrededor de 150, y con la ayuda de la Web, surgió espontáneamente en las redes sociales una cadena de solidaridad que llevó a consumidores y supermercados de toda Italia a comprar productos Rummo.

El hashtag #saveRummo se volvió viral y la marca salió de la tragedia con el lema “el agua no pudo suavizarnos”. Rummo es una empresa familiar que produce sémola de trigo duro desde 1846, exportándola a 45 países de todo el mundo y lo ha hecho durante mucho tiempo, gracias al arduo y apasionado trabajo de la dirección y sus empleados.

Otros protagonistas invaluables del nuevo florecimiento son los numerosos socios con los que trabaja Rummo, profesionales calificados y confiables que apoyaron la causa desde el principio.

Entre ellos se encuentra la empresa veneciana ICI Caldaie, que ha contribuido a la mejora energética de la fábrica con su experiencia.

El comienzo de una colaboración exitosa

En el año siguiente a la inundación, Rummo decidió modernizar sus plantas con el fin de reducir significativamente el consumo de energía primaria, manteniendo su alto estándar de calidad.

Para lograr este ambicioso objetivo, Rummo decidió utilizar una importante ESCO (Energy Service Company) que opera en el sector industrial, el Sistema S4E (www.s4esystem.it).

Esta empresa trabaja desde hace algún tiempo con ICI Caldaie, fabricante italiano de calderas y generadores de vapor con sede en Verona. S4E System solicitó de inmediato una importante colaboración entre Rummo e ICI Caldaie, cuya posición está a la vanguardia del panorama italiano.

Desde principios del nuevo siglo, ICI Caldaie trabaja en la investigación de posibles alternativas en el sector de la producción de energía, con el objetivo de reducir las emisiones de dióxido de carbono y construir instalaciones efectivamente sostenibles.

Con ese fin, ICI Caldaie siempre ha contado por un lado con la colaboración de socios nacionales e internacionales, junto con centros de investigación, universidades y empresas manufactureras y por otro lado con métodos innovadores, como pensar de forma holística, para que la empresa identifique problemas complejos para ser resueltos con soluciones verdaderamente innovadoras.

ICI Caldaie, de hecho, cree firmemente que solo a través de un conocimiento multifacético y versátil es posible crear un sistema verdaderamente eficiente y funcional. En el caso específico de Rummo, el desafío era continuar mejorando la calidad de su producción, al mismo tiempo que se reducía el costo energético y el impacto ambiental de la empresa.

Utilizando la experiencia de cada uno, ICI Caldaie y S4E System han desarrollado varias soluciones que cumplen perfectamente con los requisitos de Rummo.

Implementaciones y resultados

La actividad de diseño y modernización se realizó a lo largo de 2016 en colaboración con los técnicos de fábrica y finalizó en 2017. Las intervenciones se centraron principalmente en la planta de calefacción, pero también involucraron la planta de refrigeración, aire comprimido y vacío y el sistema general de control energético de las plantas de calefacción y refrigeración, incluido el procedimiento de diagnóstico energético de acuerdo con el Decreto Legislativo 102/2014.

La principal intervención en la planta de calefacción fue mejorar la eficiencia de la producción de agua sobrecalentada. El Sistema S4E identificó el principal problema al detectar una situación ex ante con un 86% de eficiencia, caracterizada por la presencia de una caldera que utiliza aceite diatérmico como fluido caloportador intermedio para la producción de agua sobrecalentada a 140° C.

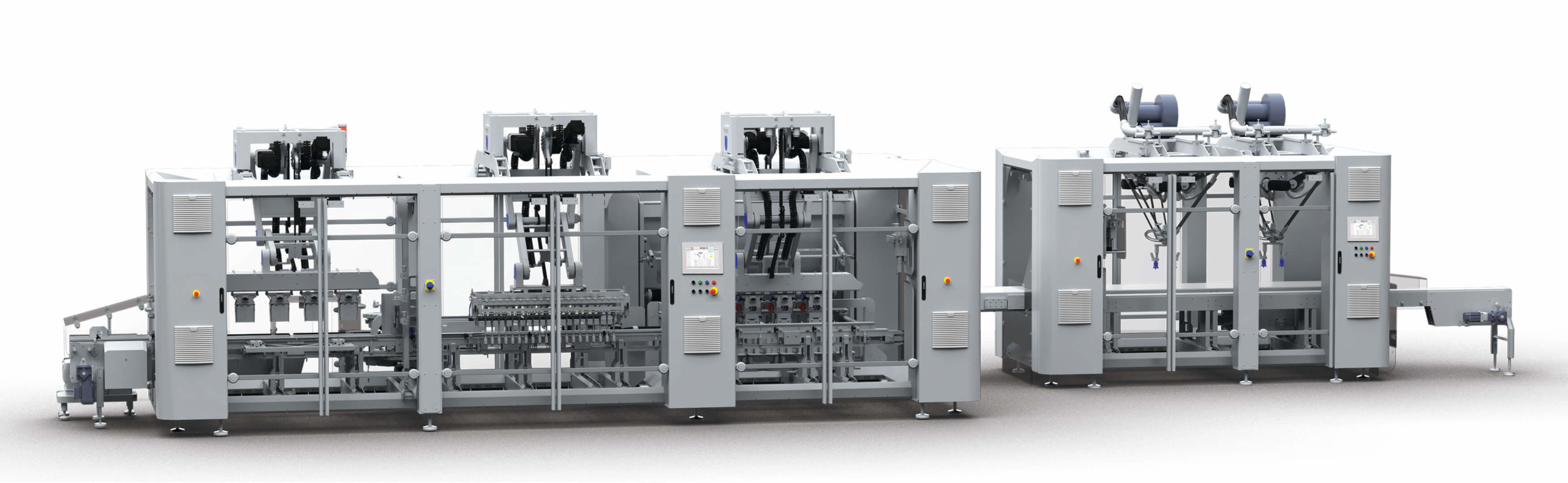

En esa caldera específica, había un precalentador de aire de combustión. Se decidió mejorar la eficiencia de la producción de agua sobrecalentada mediante la introducción de una caldera ICI ASGX EN 6000 con una caldera de agua sobrecalentada de 6 MW, equipada con un economizador para la recuperación de calor de los gases de combustión y caracterizada por una eficiencia útil nominal de 94%.

Hasta ahora, la caldera que trabaja en las tres líneas de producción de la Sala 2 produce, a plena capacidad, aproximadamente el 50% de la potencia nominal. Esto se traduce en un ahorro en el consumo de metano de 200.233 Sm3/año, lo que corresponde a unos 58.000 €/año.

La nueva configuración del sistema también elimina la bomba de circulación de aceite diatérmico (bomba de aceite diatérmica Q = 400mc/h H = 35mt cl Pel ass = 45kWel) con un consiguiente ahorro de electricidad equivalente a 356.400 kWh/año, unos 28.500 €/año.

El camino de la eficiencia energética ha producido así los resultados esperados: menores costes y menor impacto medioambiental. Sobre todo, la intervención diseñada por el Sistema S4E y llevada a cabo mediante la implantación de una caldera ICI Caldaie, permitió un ahorro de unos 234 TEP/año, una reducción de costes de unos 86.500 €/año y una disminución de unos 520,86 toneladas de CO2.

El proceso de mejora energética no se limita a esto, sino que involucra a otros sectores con excelentes resultados. En la planta de refrigeración, por ejemplo, se logró una reducción en el consumo de energía para la producción de agua enfriada cambiando la configuración del sistema y mejorando la eficiencia de la producción de agua enfriada al alcanzar un EER de 4.5.

Este resultado fue posible gracias a la inserción de unidades frigoríficas con compresores de tornillo bajo inversor y la sustitución del intercambiador de calor de placas por desacoplador hidráulico para intercambio directo y mezclado, trabajando a las mismas temperaturas que los túneles de refrigeración a 14° C.

El ahorro de energía eléctrica es de 282.972 kWh / año, lo que equivale a unos 22.600 € / año, es decir, 93 toneladas de CO2 menos liberadas a la atmósfera. En cuanto a la planta de aire comprimido, la situación ex ante se basó en compresores de velocidad fija.

Estos fueron sustituidos por compresores inverter, lo que supuso un ahorro energético del 30%, alrededor de 325.387 kWh/año, lo que corresponde a unos 26.000 €/año y una reducción de alrededor de 107,38 toneladas de CO2.

Finalmente, en la instalación de vacío, la bomba de vacío ha sido sustituida por una bomba de anillo líquido refrigerada por el agua helada producida por las unidades frigoríficas con bomba refrigerada por aire.

Esta sustitución permitió un ahorro de energía eléctrica de 30 kWel además de no utilizar agua enfriada para refrigeración, lo que supone un ahorro de energía eléctrica de 237.600 kWh/año, equivalente a unos 19.000 €/año y unos 78,41 toneladas de CO2 emitidas menos a la atmósfera.

S4E System también introdujo un sistema de monitoreo de energía para la planta de calefacción y refrigeración, y también instaló cuadros de distribución con PLC e interfaz digital para reemplazar dispositivos electromecánicos anteriores sin interfaz digital. En 2019 Rummo contrató a S4E System para realizar el procedimiento de diagnóstico energético de acuerdo con el Decreto Legislativo 102/2014.

En una situación crítica, el socio adecuado lo ayuda a lograr el éxito

Cuando las necesidades del cliente se satisfacen por completo, no hay duda de éxito. El éxito se hace posible en empresas que no se consideran a sí mismas como meros productores individuales, sino que ven el proyecto en una dimensión ampliada.

Solo si se está impulsado por el deseo de lograr una solución integral ante la complejidad es posible, de hecho deseable, establecer alianzas con otras empresas que tengan diferentes especializaciones y sumen múltiples competencias para el desarrollo de proyectos complejos y completos.

Con esta ambición en mente, una empresa como ICI Caldaie colaboró en el proceso de mejora energética de otra empresa, en este caso Rummo, no solo poniendo a disposición sus calderas, sino participando en un proceso que involucra a otras áreas.

A partir de una urgencia concreta, haciendo útiles las acciones de ahorro energético, se logró crear una condición de ahorro en un sentido más amplio, haciendo sostenible la empresa, preservando la alta calidad de sus estándares de eficiencia y productividad.

Esta historia nos enseña que, con los socios adecuados, es posible crear no solo un producto, sino un sistema completo, innovador… y a la medida.