La manutenzione negli impianti industriali si è evoluta da semplice attività correttiva a disciplina strategica basata sull’analisi dei dati e sul monitoraggio predittivo. In questo approfondimento tratto dall’esperienza di Mayr, azienda attiva dal 1897 nella trasmissione di potenza, vengono esaminati i principi, le tecnologie e le soluzioni che permettono di ridurre i fermi macchina e aumentare la sicurezza.

Gli impianti industriali e i loro componenti sono generalmente progettati per durare, ma non sono comunque eterni. L’abilità di un manutentore non consiste però nel sostituire, ad esempio, un albero con cricche da fatica ma nell’assicurarsi che il nostro albero venga sostituito prima che si cricchi.

Come fare? La risposta è data dall’ingegneria di manutenzione: una disciplina che tiene costantemente sotto controllo lo stato di usura dei componenti, al fine di predire le rotture prima che avvengano, effettuando in tempo le opportune sostituzioni.

Una buona manutenzione implica quindi la sostituzione di un componente prima che si arrivi a rottura, a intervalli regolari in base al calendario; in questo caso si parla di manutenzione preventiva. Ma si può fare anche di meglio.

Un’ottima manutenzione implica capire le condizioni di esercizio del componente, conoscere i segnali che quel componente invia e monitorarli nel tempo per sostituirlo prima che si rompa; in questo caso la manutenzione è predittiva.

Tra fare una manutenzione di tipo correttivo (a seguito di un guasto) e una di tipo preventivo o predittivo, c’è molta differenza: anziché rischiare di ritrovarsi con un impianto che non funziona come dovrebbe, con una manutenzione ottimale la produttività dell’impianto si avvicina al massimo ipotizzato in fase di progettazione e costruzione.

Fare manutenzione di tipo preventivo e predittivo può sembrare oneroso per l’azienda nel breve periodo; i suoi benefici sono infatti visibili solo a lungo termine, ma nel tempo diventano evidenti e innegabili.

I principali vantaggi di una manutenzione ottimale sono:

• incremento della produttività dovuto alla riduzione dei fermi impianti improvvisi

• riduzione delle scorte a magazzino

• riduzione dei tempi di manutenzione

• maggior sicurezza, in quanto vengono meno molteplici condizioni di pericolo.

Dati e manutenzione

Le funzioni necessarie per sviluppare la manutenzione predittiva sono:

• acquisizione dati;

• elaborazione dati;

• analisi dati;

• supporto delle decisioni.

La premessa per poter attuare un corretto approccio manutentivo predittivo è la disponibilità di una documentazione storica che permetta un’adeguata analisi dei dati e la presenza di un sistema di calcolo, solitamente un PLC, per elaborare le informazioni acquisite.

Un’altra condizione necessaria per questo processo è la raccolta dati che permettano il continuo monitoraggio.

I sistemi di rilevazione devono poter misurare i fattori critici interni ed esterni.

Alcuni esempi di grandezze che possono essere rilevate sono: corrente, temperature e vibrazioni.

È proprio l’evoluzione di queste grandezze nel tempo che permette di identificare anomalie all’interno del sistema analizzato.

La rilevazione dei dati critici

Durante il pre-processing l’obiettivo è quello di ridurre la dimensione e la complessità del dataset, andando a valutare quali sono le informazioni caratterizzate da un’elevata correlazione e indicandole come unica variabile.

In questa fase preliminare, prima di identificare gli indicatori predittivi che riassumono le informazioni ottenute, si eliminano anche le incoerenze nei dati e gli errori di acquisizione.

Nella fase di elaborazione dati si interpretano i dati acquisiti e selezionati mediante l’utilizzo di un algoritmo predittivo, segnalando così situazioni anomale del componente o del sistema.

L’analisi dei dati può essere suddivisa in tre categorie:

• rilevare e identificare i guasti,

• valutare il degrado,

• calcolare la Remaining Useful Life (RUL), oppure Estimate Time To Failure (ETTF).

Queste funzioni possono essere presenti o meno in un sistema di manutenzione predittiva, in relazione alla complessità tecnica del sistema, ai requisiti del sistema di manutenzione predittiva e alle conoscenze, dati e/o informazioni disponibili.

Gestire i dati

Affinché la manutenzione predittiva possa essere eseguita, è fondamentale che la conoscenza acquisita raggiunga le persone giuste al momento giusto.

Occorrono segnalazioni, come allarmi e notifiche a breve termine, per gli operatori delle macchine, e indicatori chiave di prestazione per i vertici aziendali.

Il più importante kpi (Indice chiave di prestazione) è l’INUMAN (Indice di non utilizzo per manutenzione). È un parametro che sintetizza la performance dal punto di vista del guasto di un impianto e dei suoi componenti.

L’indice, espresso in percentuale, fornisce il rapporto tra il tempo di fermo per guasto accidentale (escludendo quindi i fermi programmati, i blocchi dovuti a scioperi o altri fattori diversi dai guasti) e il tempo di utilizzo dell’impianto: la sua analisi negli anni dà informazioni sull’andamento delle prestazioni della nostra linea di produzione.

Valutare le prestazioni

Mayr dal 1897 offre innovazione e conoscenza al mondo della meccanica in tutte le sue applicazioni, dall’industria siderurgica al settore minerario, agli estrusori e in generale a tutte le attività che richiedono l’impiego di tecnologie di azionamento e trasmissione di potenza.

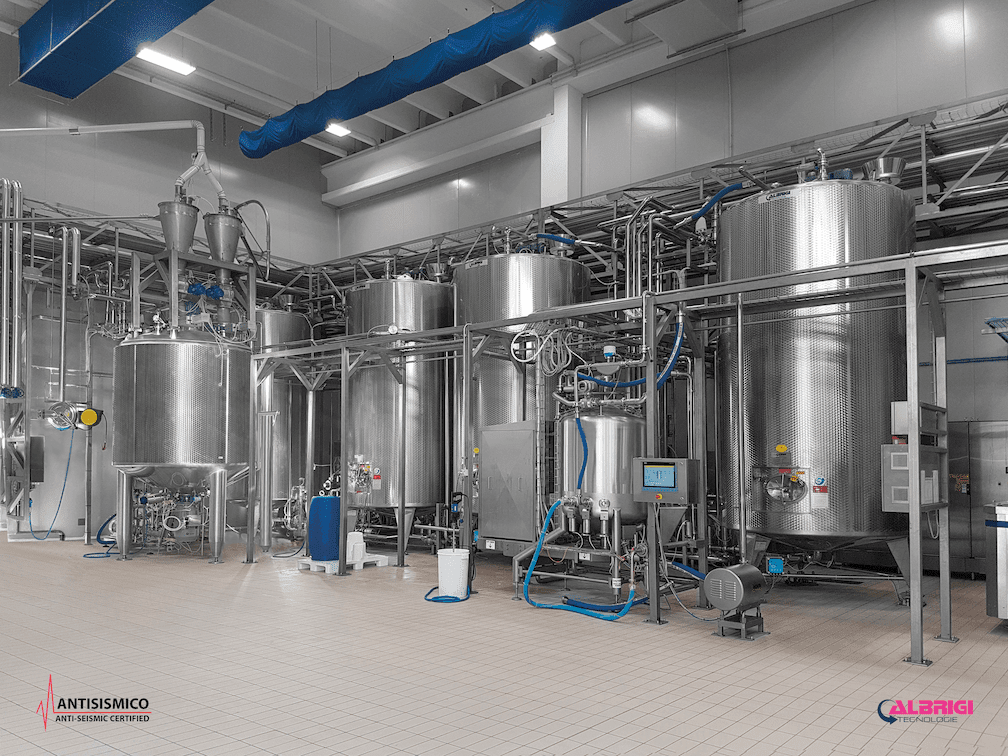

A seconda delle applicazioni i carichi variano, così come il loro assorbimento e il numero di cicli, che nell’arco della loro vita dell’impianto può risultare elevatissimo.

Mayr, con riferimento ai Big Data, fornisce un valido aiuto con un’idea semplice: far comunicare i suoi giunti di trasmissione.

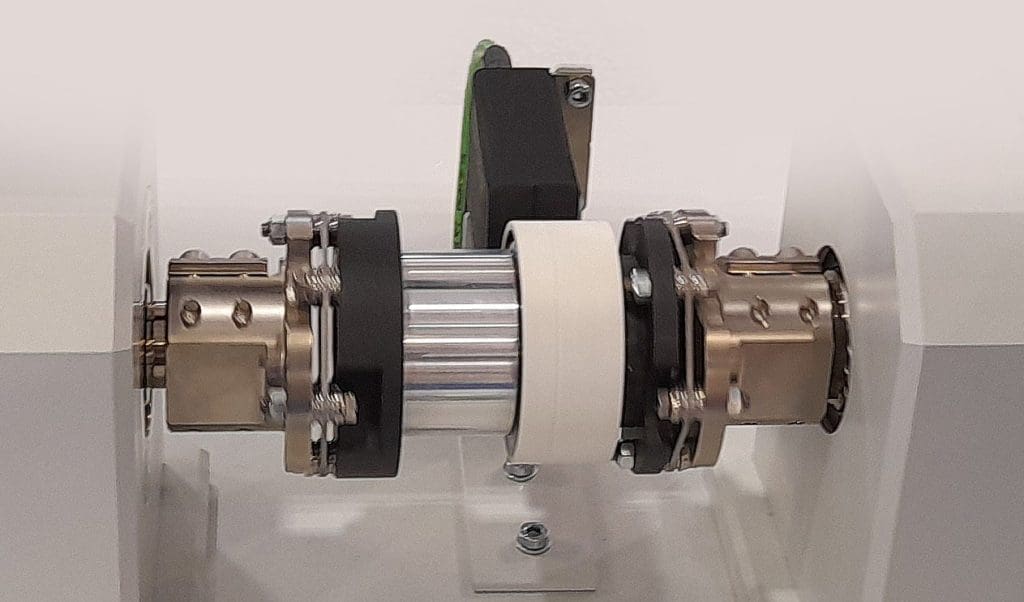

ROBA-drive-checker, il componente intelligente che misura e comunica, perfeziona il sistema di trasmissione ROBA-DS dotandolo di un sistema di comunicazione tra componente e PLC e permettendo così l’analisi di parametri come corrente e tensione. Questo permette di determinare lo stato di commutazione e le condizioni generali del componente, ma non solo: esegue anche un monitoraggio preventivo delle funzioni per verificare l’usura fornendo informazioni utili per programmare la manutenzione.

ROBA-drive-checker è in grado di misurare variabili rilevanti come la coppia, la velocità e la temperatura e di comunicarle in tempo reale ai sistemi di controllo della produzione per monitorare il funzionamento della catena cinematica.

Il tutto senza sensori esterni, ingombri aggiuntivi o costi rilevanti.

Manutenzione ottimale

Le informazioni sulle coppie nella trasmissione si sono sempre potute ottenere solo in presenza di spazio sufficiente per implementare i sistemi di monitoraggio.

ROBA-drive checker permette di avere queste informazioni con un sistema compatto e conveniente.

ROBA-drive-checker si inserisce perfettamente nella tradizione Mayr di creare soluzioni che semplificano il lavoro dei progettisti.

Il monitoraggio dei freni ROBA-drive-checker non è l’unica soluzione Mayr a facilitare la manutenzione predittiva: un altro strumento molto utile per raggiungere questo obiettivo è il modulo per il controllo dei freni.

Questo componente elettronico è in grado di monitorare stato, funzioni e usura dei freni di sicurezza, senza utilizzare sensori.

Analizzando questi dati, si possono riconoscere rapidamente le anomalie del processo e trarre conclusioni per eventuali interventi di manutenzione, riducendo così i costi,i guasti e i tempi di inattività.

Sviluppato per la gamma di freni ROBA-stop Mayr, ROBA-brake-checker è facilmente integrabile in sistemi frenanti preesistenti.

Con la sua gamma completa di limitatori di coppia, giunti di trasmissione e freni di sicurezza, l’azienda è in grado di soddisfare rapidamente la maggior parte delle richieste; i tecnici Mayr sono a disposizione per fornire consulenze senza impegno relativamente al prodotto da scegliere o, se necessario, da realizzare su misura in tempi compatibili con le esigenze della produzione.