Per sostenere la crescita del business, il nostro cliente ha deciso di rinnovare l’area di produzione delle caramelle pressate. Non cerca solo nuove attrezzature per sostituire quelle ormai obsolete. Vuole un partner in grado di fornire tecnologie all’avanguardia, con la giusta competenza di processo per aiutarli a raggiungere la massima efficienza produttiva.

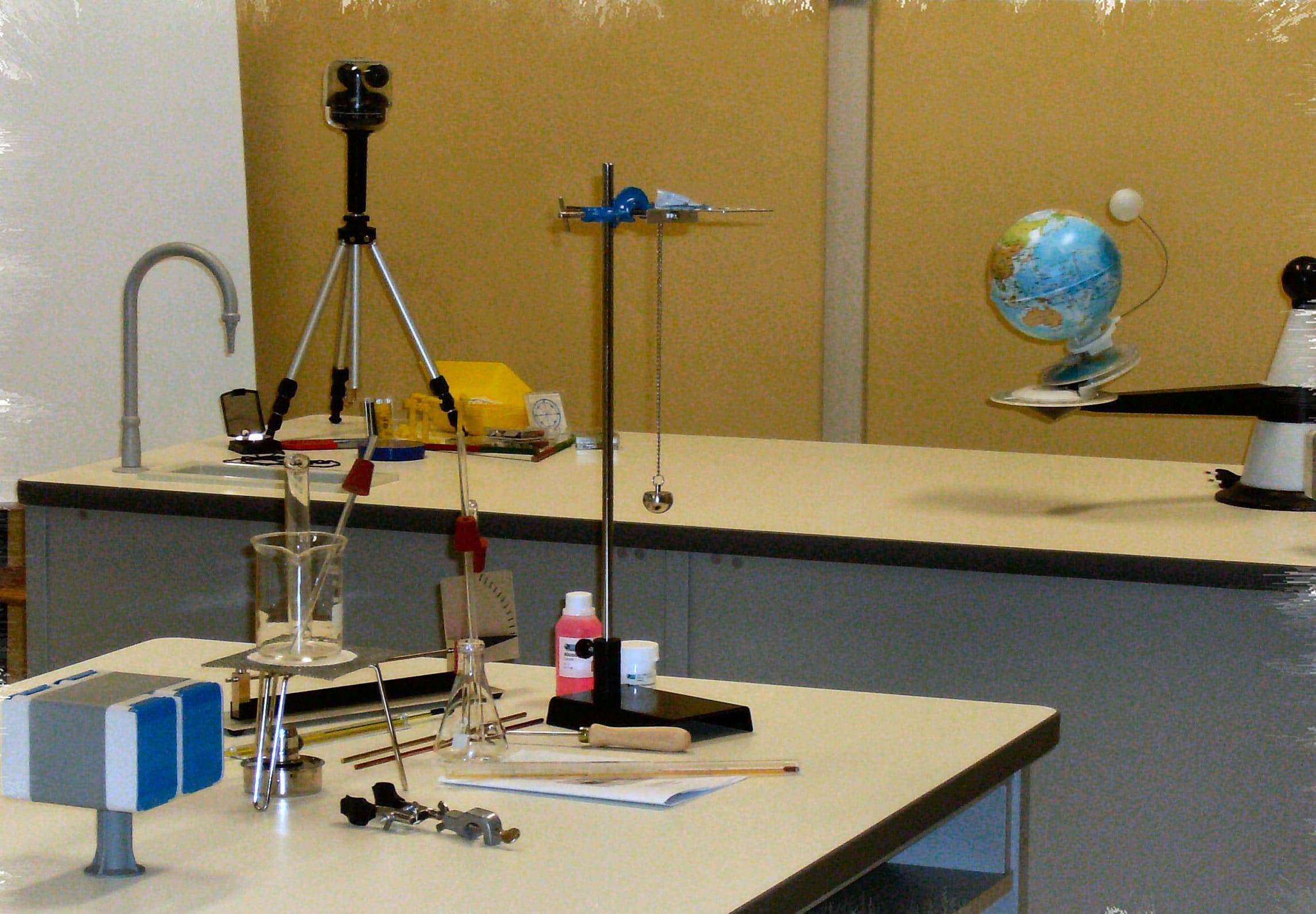

All’interno del cluster di aziende del Gruppo IMA rivolte al settore dolciario, IMA Active è la divisione dedicata a macchinari di processo, tra cui le comprimitrici. In più, la divisione è sempre pronta ad aprire le porte del proprio laboratorio a tutti i clienti che desiderino testare i loro prodotti/processi.

In laboratorio, tecnologi esperti sono presenti per valutare metodologicamente le materie prime, i processi attuali e le caratteristiche del prodotto finale per supportare i clienti nel raggiungimento dei loro obiettivi, qualsiasi essi siano: dall’identificazione della tecnologia più adatta per un determinato prodotto allo scale-up del processo, dal trasferimento tecnologico alla messa a punto dei parametri del processo per ridurre al minimo gli sprechi di prodotto e il consumo di energia.

Avendo urgenza di sostituire la vecchia comprimitrice per caramelle bistrato, vengono organizzate prove nel laboratorio di IMA con i seguenti obiettivi:

– Trasferimento di tecnologia alla comprimitrice PREXIMA di IMA Active per la produzione di caramelle bistrato,

– Determinazione della massima produttività raggiungibile per poter utilizzare la stessa comprimitrice anche per caramelle monostrato.

Le prove sono effettuate su PREXIMA 800, inizialmente in configurazione doppio strato, equipaggiata con 53 stazioni di compressione, formato per caramelle diam. 13 mm e alimentatori matrici standard.

Per prima cosa, il prodotto viene caratterizzato per prevederne il comportamento in macchina. Entrambe le miscele, bianca e marrone, presentano un’ottima scorrevolezza (indice di Carr tra 8% e 10%) e un basso contenuto di umidità (LOD inferiore all’1,4%). La distribuzione granulometrica multimodale potrebbe richiedere aggiustamenti di processo dedicati per la perfetta stabilità. (grafico 1)

Alla velocità minima, il prodotto si accumula e indurisce nell’intercapedine tra alimentatore e piatto matrici. Da un lato, quando lo zucchero è presente nelle ricette in alta percentuale, superiore all’80%, può liquefarsi e diventare appiccicoso sottoposto a forze, attrito e calore. Dall’altro, il prodotto scorre “troppo bene”: ridurre il refill dopo il dosaggio, selezionare stelle meno impattanti all’interno degli alimentatori matrici e rallentarne la velocità permette di controllare meglio il flusso del prodotto evitando ostruzioni.

Raggiunto l’equilibrio, si eseguono in successione test a 20, 40 e 50 giri al minuto. Una volta ottimizzato il processo a 50 giri al minuto, segue un long run di 30 minuti per valutare l’affidabilità della tecnologia. Campioni vengono raccolti all’inizio, a metà e alla fine della campagna. (grafico 2)

Una deviazione standard relativa sul peso inferiore all’1,6%, insieme a caramelle visivamente perfette a una velocità così elevata, sono prova di ottima stabilità di processo e qualità di prodotto.

Pulita velocemente la macchina, grazie a protezioni e guarnizioni che impediscono l’ingresso di polvere nella zona meccanica, si passa dalla configurazione doppio strato a quella monostrato. La nuova miscela è molto simile a quelle appena testate: ottima scorrevolezza, LOD a 1,4% e distribuzione granulometrica multimodale. (grafico 3)

Grazie all’esperienza acquisita con il prodotto precedente e continue ottimizzazioni, la macchina viene spinta alla velocità di 65 giri al minuto, per una produzione di 413.400 caramelle monostrato all’ora. Conoscendo la tecnologia PREXIMA e le sue potenzialità, la tecnologa intravede margine per ulteriori miglioramenti del processo. Avendo esaurito il prodotto da testare, una volta che la macchina sarà installata presso il cliente, la tecnologa affiancherà gli operatori del cliente per la messa a punto finale.

Entrambe le parti concordano che i risultati ottenuti siano molto positivi. Innanzitutto, il processo attuale è stato trasferito con successo su PREXIMA 800 per entrambi i prodotti. In secondo luogo, la PREXIMA 800 in configurazione bistrato raggiunge una produttività cinque volte superiore rispetto alla vecchia macchina. I vantaggi sono multipli.

Oltre a poter accogliere la crescita del business nel segmento delle caramelle a doppio strato, la nuova comprimitrice può essere utilizzata anche per produrre caramelle monostrato: andando a razionalizzare le attuali linee di produzione monostrato naturalmente saranno minori i costi complessivi dell’area produttiva.