Cleca è un’azienda nota alla GDO italiana ed internazionale per la sua vasta gamma di prodotti alimentari distribuiti sotto diversi brand e accomunati dalla richiesta di elevati standard di certificazione.

Negli ultimi anni, il business della società si è adeguato ai nuovi trend di mercato e in particolare alla richiesta di prodotti pronti, come il brodo pronto, che con i suoi fattori di crescita a doppia cifra ha spinto l’azienda mantovana a riconsiderare la sua infrastruttura tecnologica.

Ad affiancare la società in questo percorso il team di OMRON, e in particolare il gruppo di lavoro che da qualche anno segue i-BELT, il servizio che sfrutta i principi dell’Internet of Things (IoT) e l’analisi dei dati per migliorare l’efficienza degli impianti automatizzati.

Nessun investimento in macchinari

Obiettivo di Cleca era di ottenere un incremento di almeno 3-4 punti percentuali rispetto alla prima linea avviata nel 2018, ritenuta ormai insufficiente per soddisfare la domanda crescente del mercato. Due le opzioni considerate in fase preventiva: da un lato investire in nuovi macchinari, dall’altro ottimizzare le performance dell’impianto preesistente.

“Grazie alle rassicurazioni di OMRON, ci siamo subito orientati verso la seconda ipotesi, e non solo per una mera questione di costi”, spiega Michele Franceschini, Direttore IT & Digital Direttore Stabilimenti Panificati Cleca. “Fin dall’inizio eravamo consapevoli di avere una perdita di efficienza dovuta alla complessità di una linea che conta al suo interno sei sottostazioni e una serie di componenti di marchi diversi che devono necessariamente dialogare tra di loro. Ci siamo perciò affidati ad OMRON per individuare con loro quali fossero le parti della linea sottoutilizzate o mal utilizzate per migliorarne l’efficienza”.

“Conosciamo bene i passaggi delle varie macchine e delle varie sottostazioni, ma è solo dall’analisi della resilienza e delle performance che possiamo stabilire qual è il punto debole di questa catena” spiega Paolo Cavallanti, i-BELT Project Manager OMRON. “L’altro elemento da considerare è l’interconnessione fra i singoli elementi: qualsiasi intervento, infatti, può andare a impattare negativamente il risultato o il funzionamento della linea stessa. Questo ci ha portato a vedere il processo non tanto come un percorso lineare che parte da un ingresso e arriva a un’uscita ma come la risultante fra tanti ingressi e tante uscite che determinano la resilienza della linea”.

Come i-BELT ha rivoluzionato l’efficienza

La linea di Cleca rappresenta il primo caso europeo guidato da i-BELT, il servizio di OMRON che sfrutta soluzioni IoT per raccogliere, visualizzare e analizzare dati in loco e, da qui, arrivare a un’ottimizzazione della manifattura.

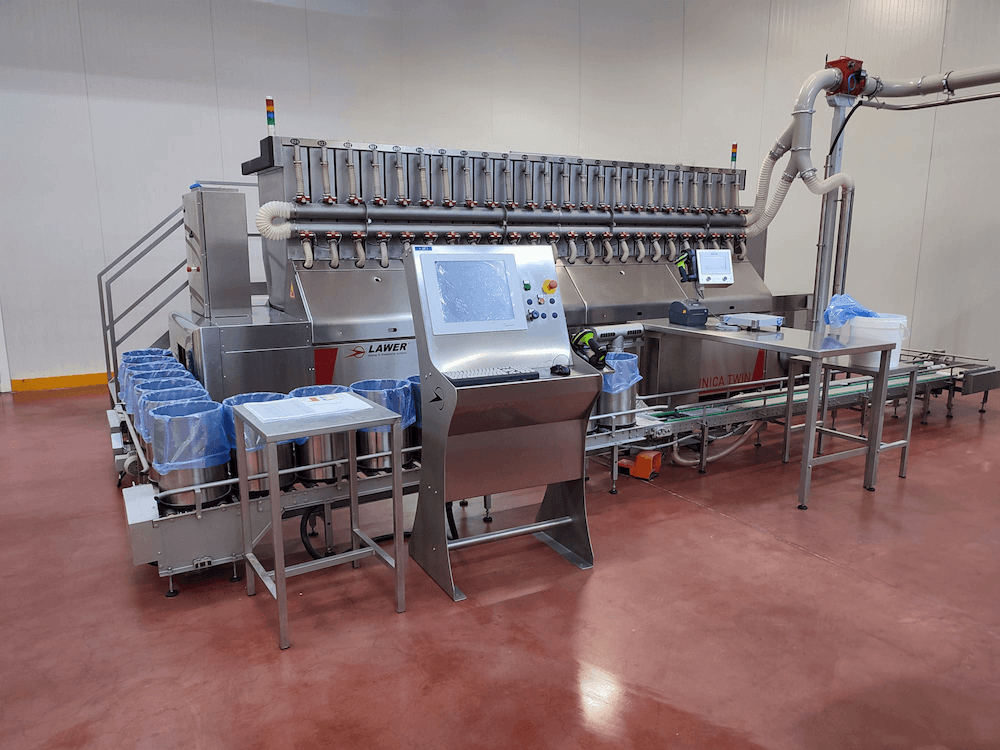

Le attenzioni dei tecnici si sono concentrate sulle varie fasi di una linea piuttosto articolata composta da sei sottostazioni e dotata di numerosi componenti di automazione su piattaforma Sysmac, fra cui i machine controller NX1 e i servomotori della serie 1S di OMRON.

Il piano di lavoro prevedeva la possibilità di analizzare le performance di ogni singola stazione per identificare quali impattavano negativamente sull’efficienza globale della produzione. Da qui la decisione di installare opportuni strumenti di monitoraggio continuo, una serie di sensori intelligenti basati su protocolli nativi del mondo IoT, per analizzare il sistema 24 ore su 24, raccogliere i dati provenienti da ogni singola stazione, e tramite protocollo MQTT, studiarli in tempo reale.

L’analisi dei dati ha messo in luce la presenza di un collo di bottiglia significativo sulla seconda stazione, quella della riempitrice. Da qui la decisione di adottare correttivi mirati sul singolo task che non avessero però ripercussioni sulle stazioni successive.

“La criticità di interventi di questo tipo consiste nell’evitare la generazione di jamming o di colli bottiglia delle stazioni a valle”, puntualizza Andrea Stefani, Product Engineer Automation OMRON. “Quando come in questo caso ci sono tante fasi di processo e tanti macchinari provenienti da fornitori diversi, si tende a privilegiare la parte per il tutto, considerando l’agglomerato dei singoli processi più che la linea nel suo insieme. La filosofia i-BELT presuppone invece una visione e una gestione complessiva della linea”.

I risultati

L’analisi condotta da OMRON ha portato lo staff di Cleca a incrementare per step successivi le performance della riempitrice fino a ottenere un aumento della produttività dell’8%. Una crescita che oggi consente all’azienda di portare fuori dalla linea circa 2 brik di brodo pronto al secondo, per un totale di oltre 800.000 confezioni al mese.