Innovazione di prodotto e tecnologia all’avanguardia per petfood di qualità

Giuntini rappresenta un modello di eccellenza tecnologica e produttiva ed è oggi tra i più grandi produttori di petfood a livello europeo.

Con un’esperienza di quasi cinquant’anni ed il supporto della tecnologia di Pavan Group, Giuntini fornisce alimenti studiati e bilanciati per ogni esigenza di cani e gatti. L’azienda nasce nel 1956 in Toscana come produttore di mangimi per animali da cortile. La passione per l’eccellenza porta ad un ampliamento della struttura che si sposta in Umbria, dal 1966, continuando il processo di innovazione e crescita fino ad iniziare nel 1980 a dedicare la propria esperienza anche agli amici a quattro zampe e ad iniziare la produzione di petfood.

In un mercato in co ntinua evoluzione come quello dell’alimentazione per animali da affezione, la ricerca sui nuovi prodotti porta ad implementare tecnologie con elevato grado di flessibilità per poter produrre differenti tipologie di alimento. La sfida tecnologica lanciata da Giuntini nel 2013 riguardava la realizzazione di una linea multipurpose in grado di produrre con un unico estrusore 4 tipologie diverse di petfood: due differenti sticks, crocchette di differenti forme e dimensioni, crocchette ripiene. Si tratta dei prodotti qualitativamente più pregiati dell’intera produzione Giuntini; i livelli qualitativi del prodotto finito sono stati pertanto un criterio guida nella scelta delle soluzioni produttive.

ntinua evoluzione come quello dell’alimentazione per animali da affezione, la ricerca sui nuovi prodotti porta ad implementare tecnologie con elevato grado di flessibilità per poter produrre differenti tipologie di alimento. La sfida tecnologica lanciata da Giuntini nel 2013 riguardava la realizzazione di una linea multipurpose in grado di produrre con un unico estrusore 4 tipologie diverse di petfood: due differenti sticks, crocchette di differenti forme e dimensioni, crocchette ripiene. Si tratta dei prodotti qualitativamente più pregiati dell’intera produzione Giuntini; i livelli qualitativi del prodotto finito sono stati pertanto un criterio guida nella scelta delle soluzioni produttive.

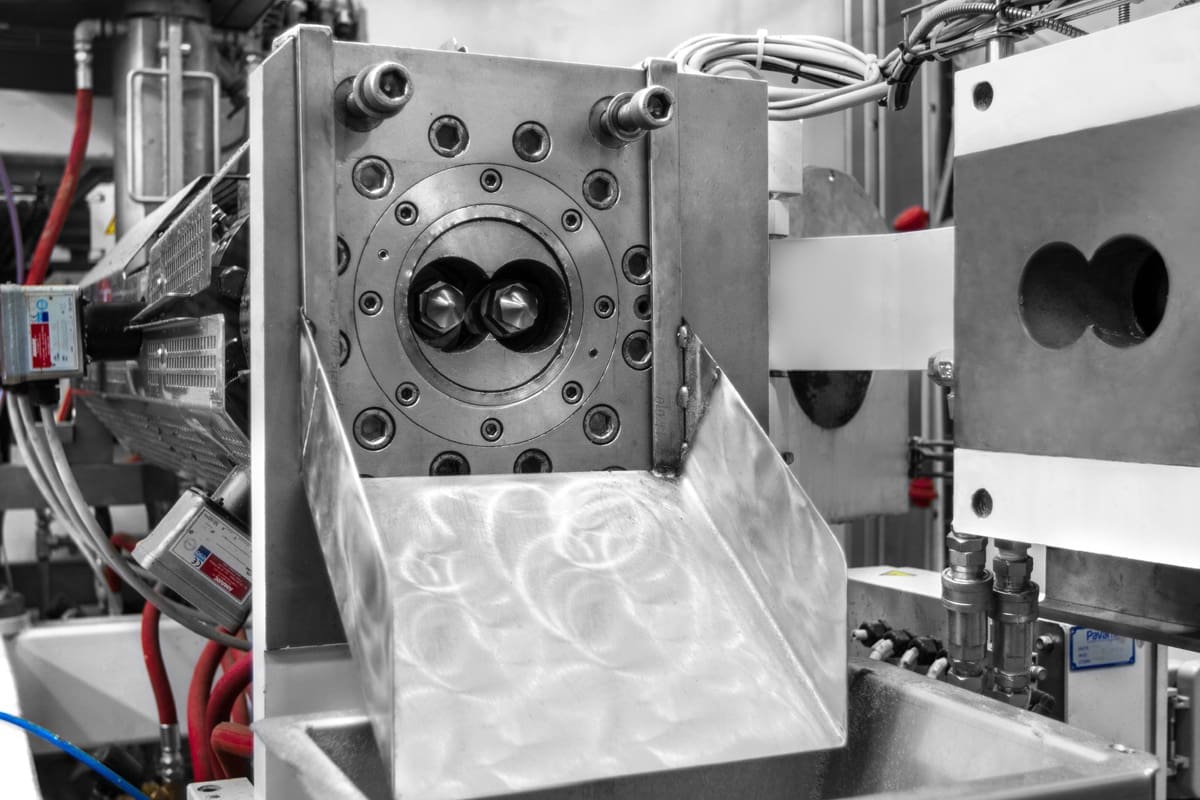

L’esperienza del Gruppo Pavan nelle tecnologie di produzione applicate ai cereali da colazione e agli snack ha portato alla realizzazione di un impianto in grado di rispondere a questa importante richiesta del cliente. Il cuore dell’impianto è un estrusore bivite TT70, utilizzato da Pavan per la produzione di varie tipologie di cereali da colazione, è adatto anche per la produzione di coestrusi. La linea infatti, rappresenta l’evoluzione del petfood con un cuscinetto ripieno realizzato con due differenti formulazioni per interno e rivestimento esterno. Oltre alla crocchetta classica, realizzabile in diversi formati, la linea può produrre le “multi gusto”, con colori differenti, grazie ad un dispositivo di cambio produzione molto rapido che riduce drasticamente lo scarto di prodotto.

Anche il dental stick “Crancy” è prodotto con la multi-purpose, raggiungendo una capacità di circa 500 kg/h. A monte dell’estrusore, gli sfarinati sono gestiti da un impianto Golfetto Sangati. La materia prima viene prodotta nel mangimificio e convogliata alle celle dosaggio tramite un trasporto in pressione. Il gruppo dosaggio è costituito da 7 celle principali, 4 bigbag per prodotti speciali e da una bilancia elettronica con portata fino a 500Kg. Il prodotto dosato viene inviato ad un miscelatore per essere omogeneizzato. La miscela viene setacciata tramite un plansichter monocanale, per eliminare le eventuali particelle grossolane. Il prodotto scartato viene macinato con un molino a martelli MSB-60/60 dotato di griglia con fori da 1mm e re inviato alla setacciatura con una linea pneumatica in aspirazione costituita da filtro-ciclone e ventilatore ad alta pressione. La miscela finita viene convogliata ad una cella deposito che alimenta l’estrusore TT. Tutta la sezione sfarinati è servita da una linea di aspirazione generale completa di filtro a maniche LPF. A valle, invece, il processo si differenzia in base al prodotto. Dopo l’estrusione, che avviene con inserti predefiniti per differenziare le forme e dimensioni in base alla linea di prodotto finito, la crocchetta viene trasportata con sistema pneumatico in aspirazione fino all’essiccatoio.

Si tratta di un modello specifico con bruciatore diretto a gas in grado di raggiungere temperature particolarmente elevate. Il prodotto viene quindi depositato su un vibrosetaccio con pesatura: viene eliminata parte delle polveri e verificata la capacità produttiva reale per la regolazione del successivo sistema di grassatura. Il prodotto viene successivamente portato tramite una coclea ad un raffreddatore statico nel quale il prodotto viene stabilizzato e successivamente trasportata al primo stoccaggio, in big-bag. La produzione delle crocchette ripiene avviene grazie all’inserimento di uno specifico gruppo di introduzione ripieno che ne permette la coestrusione; dopo il taglio il prodotto viene inserito in uno sgranatore che separa e sgrana i cuscinetti prima delle fasi di essiccazione e raffreddamento.

Gli sticks, estrusi a gruppi di 6 o 18 a seconda della tipologia, vengono convogliati tramite nastro direttamente nel gruppo di taglio che, oltre a determinare la lunghezza, imprime le rigature che permettono di spezzare il prodotto a discrezione del cliente. In questa produzione non è necessario alcun ulteriore trattamento di essiccazione o additivazione, ed il prodotto viene direttamente pre stoccato in sacchi.