Le prestazioni degli impianti di imballaggio di fine linea sono di fondamentale importanza per assicurare una produzione efficiente, capace di adattarsi velocemente alle evoluzioni del mercato e migliorare la qualità e la sostenibilità del packaging finale di bevande, prodotti alimentari, detergenti e chimici.

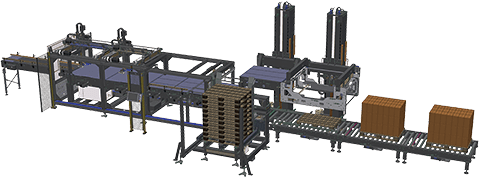

I sistemi automatici di palettizzazione SMI della serie APS ERGON rappresentano la soluzione ideale per gestire un flusso di produzione ininterrotto, ottimizzato e flessibile in grado di passare rapidamente da un lotto all’altro in base alle abitudini di acquisto dei consumatori.

Un esempio di tale tecnologia flessibile è rappresentato dal palettizzatore APS 4140 L ERGON, che si contraddistingue per la perfetta sincronizzazione delle operazioni di carico bancali, formazione strati di palettizzazione e inserimento di interfalde.

Il nuovo palettizzatore progettato da SMI è un impianto ad alte prestazioni dotato di due colonne indipendenti che eseguono il movimento verticale per la palettizzazione di cartoni, fardelli, vassoi e pacchi in genere fino a 140 pacchi al minuto/400 strati l’ora (valori variabili in funzione del prodotto): la prima colonna è provvista di tappeto motorizzato, mentre la seconda di cestello.

Inoltre, il sistema APS è composto da moduli pre-cablati e configurabili in maniera personalizzata, con vantaggi in termini sia di rapidità e facilità di installazione e avviamento, sia di versatilità e capacità di adattarsi ad ogni condizione logistica di fine linea.

Funzionamento dell’impianto

Un innovativo sistema di rotazione e/o manipolazione dei pacchi in continuo esegue la preformazione dello strato: i fardelli in arrivo sul nastro a singola fila sono girati, traslati e disposti su più file in funzione dello schema di palettizzazione.

La prima colonna riceve lo strato completo dal modulo di ingresso e, muovendosi sull’asse verticale, porta il prodotto alla quota del cestello della seconda colonna; da qui, tramite il tappeto motorizzato, lo strato viene inserito nel cestello che lo deposita sul bancale. Al termine di questa operazione il cestello, muovendosi sull’asse verticale, si porta in posizione di attesa dello strato successivo.

Vantaggi principali:

– ingresso con preformazione continua, molto compatto per ottimizzare gli spazi del fine linea

– sistema di formazione strato dotato di portelle di protezione scorrevoli in alluminio anodizzato e di forma arrotondata

– sistema versatile composto da moduli pre-cablati e configurabili in maniera personalizzata, per adattarsi ad ogni condizioni logistica di fine linea

– elevata flessibilità operativa con la possibilità di realizzare molteplici schemi di palettizzazione

– motori ICOS dotati di servo-azionamento digitale integrato a basso consumo energetico

– sistema di chiusura delle portelle con dispositivo di decelerazione

– struttura ergonomica e funzionale del telaio che facilita la manutenzone dell’impianto da parte dell’operatore

– protezioni antinfortunistiche in alluminio e policarbonato (PC) lucido

– schemi di palettizzazione ottimizzati per il carico sui TIR

– tempi di cambio formato ridotti al minimo

– movimentazione fluida dei prodotti, che previene danneggiamenti durante la loro manipolazione

– soluzioni progettuali innovative in chiave IoT

– controllo semplice ed intuitivo di tutte le operazioni.

Per maggiori informazioni contatta il nostro ufficio commerciale oppure visita il nostro sito internet.