Le soluzioni per la panificazione di Rademaker superano ogni standard

I costruttori di impianti per la panificazione e per l’industria alimentare sono multi-taskers. Essi devono infatti rispettare normative sempre più rigorose, garantire la sicurezza degli operatori e affrontare la crescente consapevolezza dei consumatori in materia di vita sana. Le normative in materia di sicurezza alimentare ad esempio, richiedono spesso particolari adattamenti molto specifici nella progettazione delle attrezzature.

I costruttori di impianti per la panificazione e per l’industria alimentare sono multi-taskers. Essi devono infatti rispettare normative sempre più rigorose, garantire la sicurezza degli operatori e affrontare la crescente consapevolezza dei consumatori in materia di vita sana. Le normative in materia di sicurezza alimentare ad esempio, richiedono spesso particolari adattamenti molto specifici nella progettazione delle attrezzature.

La scelta dei materiali è limitata, quindi le combinazioni di diverse problematiche, come ad esempio una superficie rugosa e l’esigenza di una pulizia regolare, spesso comportano un compromesso rispetto ad altri importanti aspetti, come la sicurezza del sistema, la durata e i costi.

Inoltre la continua pressione economica induce ad aumentare la produzione e a ridurre i costi.

Trovare un equilibrio tra tutti questi elementi è fondamentale per il successo dell’industria della panificazione. Con Rademaker al proprio fianco, un’azienda può essere certa di essere dotata di soluzioni igieniche all’avanguardia, che consentono di affrontare con sicurezza il futuro.

L’importanza della sicurezza alimentare.

La sicurezza alimentare è sempre stata di primaria importanza, mai come oggi, quando le notizie di richiami di prodotti dal mercato o problematiche di salute ad essi connesse, si divulgano a livello globale in maniera istantanea. La conseguente pressione sui produttori di alimenti si riversa sui loro fornitori di attrezzature, affinché pongano una ulteriore maggiore attenzione alle problematiche legate all’igiene in fase di progettazione.

Nulla di nuovo per Rademaker.

Per l’azienda leader nella costruzione di linee industriali per la panificazione, la progettazione igienica è ed è sempre stata al centro delle soluzioni innovative proposte alle aziende del settore. A Rademaker il food-safety e la progettazione di un design che garantisca igiene durante il processo, vengono naturali.

Poiché la sicurezza alimentare non può essere compromessa, Rademaker offre un approccio trasversale in cui il design igienico, i servizi igienico sanitari, la qualità, la manutenzione e le operazioni sono tesi all’ottimizzazione del processo. All’interno di Rademaker, professionisti esperti del settore e altamente qualificati, impiegano la più recente tecnologia ingegneristica per coniare le migliori soluzioni possibili.

Negli anni ‘80 Rademaker fu la prima ad incorporare il design igienico nelle proprie Pie-lines e sono trascorsi oltre venticinque anni da quando l’azienda olandese ha ricevuto per la prima volta l’approvazione USDA, per le attrezzature installate nei propri impianti per la lavorazione della carne.

Questa esperienza ha portato Rademaker a progettare la linea Sigma Laminator and Sheeting (laminatore e sfogliatrice), negli anni ‘90: la prima linea D4W (Design for Wash-down), progettata per un lavaggio dall’alto al basso.

Oggi, anche le linee di produzione Rademaker Pizza-topping, Pane, Pasticceria e Croissant sono tra le linee produttive che sul mercato rispettano di più gli standard d’igiene.

Il design Sigma® di Rademaker

Il design Sigma® rappresenta una combinazione di linee guida sviluppate internamente.

Il design Sigma® rappresenta una combinazione di linee guida sviluppate internamente.

È destinato al massimo standard igienico, in combinazione con la massima sicurezza dell’operatore, pur mantenendo una tecnologia di processo perfetta e la migliore funzionalità ed efficienza possibili. Pertanto, questo design è identificato con il nome Sigma® e rappresenta la somma di tutto ciò che serve per una produzione industriale nel settore della panificazione, di fascia alta.

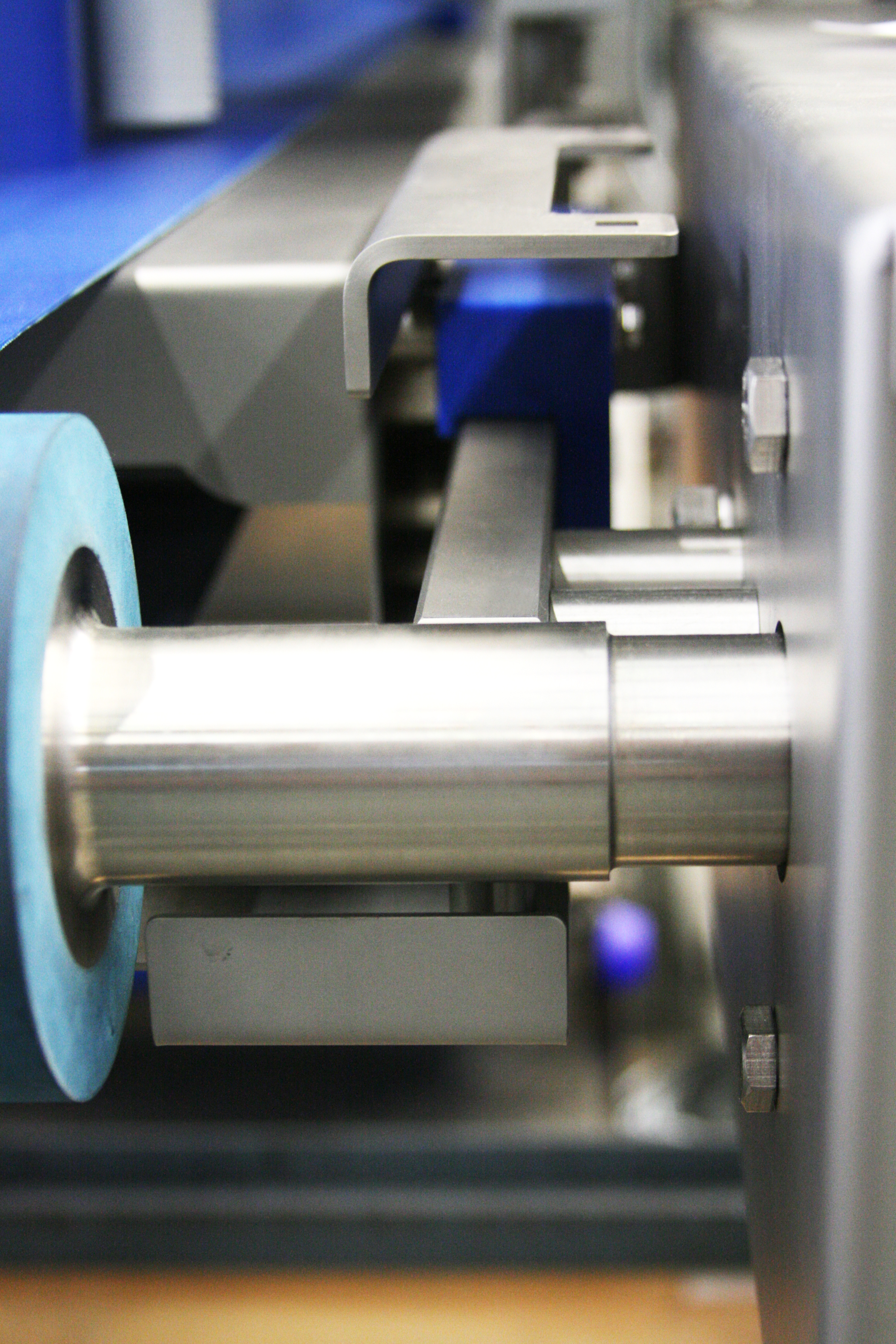

Cosa ancora più importante: le parti delle linee guida Sigma® progettate secondo i canoni di igiene derivano direttamente da vari requisiti di alta qualità per ciò che concerne igiene e pulizia, come le norme GMA e le specifiche di EHEDG. L’attrezzatura Sigma® soddisferà le aspettative industriali più alte per ciò che riguarda l’igiene, disponendo di un’eccellente finitura delle superfici della macchina, di superfici inclinate nella parte superiore, di strutture stondate, di parti in plastica blu approvate per uso alimentare e dall’assenza di cerniere e bulloni.

Oltre all’impareggiabile qualità del prodotto e con un rischio di contaminazione praticamente a zero, l’insieme di questi miglioramenti ha portato ad una sostanziale riduzione dei tempi di pulizia, a livelli molto elevati di funzionamento e ad una significativa riduzione della manutenzione. Inoltre, questo nuovo design Rademaker di fascia alta è completamente progettato e approvato per la pulizia a umido (D4W), già introdotto nel settore da Rademaker trenta anni fa.

L’essenziale

La sicurezza alimentare e la sicurezza degli operatori sono una combinazione essenziale e centrale per il design Sigma®.

Rademaker intende raggiungere i più alti livelli di igiene eliminando totalmente incavi, cavità e angoli morti. Le coperture con aperture aumentano ulteriormente la visione diretta del processo e consentono all’utente finale di vedere qualsiasi possibile contaminazione presente nella macchina.

I cavi sono posizionati sopra la linea, ma non oltre la zona di produzione per impedire contaminazioni trasversali. Essendoci poi tante diverse opinioni riguardanti le soluzioni per i cavi, esistono condutture completamente chiuse, cavi dotti e cavi a rete metallica.

Altro importante miglioramento riguardo all’igiene nell’ultimo Sigma® design, è l’utilizzo di cuscinetti lubrificati a vita, in tutta la zona di produzione diretta, azzerando così i rischi per la contaminazione da lubrificante. Fuori dalla zona di produzione sono applicati cuscinetti sigillati, che possono essere lubrificati durante o dopo la produzione. Inoltre, i motori a trasmissione diretta, i motoriduttori, nonché i cuscinetti riempiti con lubrificanti H1, sono tutti posizionati fuori della zona di produzione, il che ha richiesto uno sforzo progettuale notevole.

Selezione e utilizzo del materiale

Il design Sigma® di ultima generazione è impostato solo su materiali compatibili. Questo approccio si basa sull’impiego di prodotti idonei all’uso alimentare e di parti a contatto con il prodotto alimentare, certificati in conformità con FDA e regolamentazioni (EC) n. 1935/2004, (EC) n. 10/2011 e (EC) n. 2023/2006 (GMP).

Il design Sigma® di ultima generazione è impostato solo su materiali compatibili. Questo approccio si basa sull’impiego di prodotti idonei all’uso alimentare e di parti a contatto con il prodotto alimentare, certificati in conformità con FDA e regolamentazioni (EC) n. 1935/2004, (EC) n. 10/2011 e (EC) n. 2023/2006 (GMP).

Ovviamente, ciò comporta l’applicazione di tutte le coperture in acciaio inox e di cavi dotti, ma anche di quadri elettrici completamente in acciaio inossidabile. Mentre le superfici lisce contribuiscono a ridurre lo sviluppo di spore, ogni sezione dell’apparecchiatura ha la necessaria ruvidità, in modo da fornire il miglior equilibrio tra il livello di igiene e il costo complessivo di produzione.

Per quanto riguarda le parti a contatto col prodotto alimentare, sono costruite con materiali approvati, di cui le parti in plastica sono blu, per una buona individuazione. La completa certificazione e la tracciabilità sono completamente garantite e integrate nei sistemi ERP, che Rademaker ha incluso nel proprio processo produttivo.

Come produttore dedicato di attrezzature industriali per la panificazione, c’è un costante impulso per il miglioramento dei materiali, in particolare per quanto riguarda le parti chiave soggette ad usura e le parti delicate nella zona di produzione, e un forte e continuo programma di miglioramento con vari fornitori di materiali.

Pulizia

Oltre ad una perfetta ottimizzazione del set-up igienico, la pulizia e la manutenzione sono un aspetto fondamentale dell’approccio generale. Una pulizia rapida e semplice richiede un’attenzione particolare ad aspetti come nastri di trasporto a rilascio rapido e a raschia-nastri. L’applicazione di unità di utensili leggeri e di formazione è fondamentale per consentire una facile pulizia.

Un sistema di pulizia è programmato nel PLC della macchina, così da ridurre i tempi morti e ottimizzare l’efficienza produttiva.

Inoltre, sotto ogni parte dell’attrezzatura viene creato molto spazio per consentire la pulizia.

Durante la stessa pulizia, la facile accessibilità, le attrezzature e i sistemi lavabili con acqua, permettono un’attività di pulizia molto efficiente: le industrie della panificazione avranno quindi meno bisogno di acqua, di meno energia e di meno sostanze chimiche per ottenere il risultato desiderato. Unità mobili particolari come gli spruzzatori per uovo e i farcitori, possono essere lavati separatamente in una stanza di lavaggio. Questo aumenta la disponibilità della linea e permette la continua produzione. Tutte le coperture sono inclinate ad angolo, per consentire lo scolo dell’acqua in modo da evitare la contaminazione della zona di produzione, e ridurre il tempo di asciugatura dopo la pulizia.

Sintesi

Anche se spesso la progettazione igienica è ritenuta un obbligo costoso, Sigma® dimostra il contrario. La corretta applicazione di tutti i requisiti igienici non solo permette all’utente finale di adeguarsi alle normative, ma si traduce in un funzionamento molto economico. Favorisce una pulizia veloce ed efficiente con un utilizzo minimo di acqua e prodotti chimici, riduce i tempi di inattività eliminando la necessità di arrestare la macchina per consentire la lubrificazione. Tutti questi miglioramenti, insieme a un design ottimizzato per una asciugatura più veloce, offrono una combinazione di massima igiene e costi di esercizio più bassi.

Alla fine, questo approccio rende il design Rademaker Sigma® non solo un punto di riferimento per la progettazione di attrezzature igieniche, ma anche lo standard mondiale per quanto riguarda il costo più basso di proprietà!

Per ulteriori informazioni in italiano, per il mercato italiano contattare:

Jos Ohmstede

Telefono: +39 345 527 9508

E-mail: johmstede@rademakeritalia.it