L’industria del caffè è una nicchia del mercato alimentare molto particolare e molto interessante dal punto di vista delle tecnologie di confezionamento.

Come molti altri settori esiste un mercato destinato al mondo horeca; in questo il prodotto viene di solito distribuito, in grani o polvere, in sacchi di dimensioni importanti (da 1 kg a salire) e, solo per i clienti catering, si vedono confezioni in cialda flessibile.

Le confezioni destinate alla vendita diretta al pubblico, in supermercati o punti vendita specializzati sono invece decisamente più varie, considerando che il prodotto, al di là delle miscele si presenta praticamente sempre in forma di polvere e in qualche raro caso sotto forma di bevanda liquida.

Il tipo di confezione varia dalla latta in banda stagnata alle più moderne capsule per le macchine espresso casalinghe, passando per il pacchetto sottovuoto e gli stick per il solubile monodose.

Concentriamoci sul tipo di confezione più popolare in Italia: il classico pacchetto sottovuoto. Dall’uscita delle macchine di confezionamento primario i nastri trasportatori più adatti sono del tipo table-top, una soluzione versatile ed economica.

L’esperienza insegna che in queste linee un sistema di accumulo, ammesso che gli spazi in stabilimento lo consentano, è più una necessità che un’opzione, questo perché il controllo qualità richiederebbe, oltre al controllo peso, anche un sistema di verifica di tenuta del vuoto.

Purtroppo, inserire questo accessorio direttamente all’uscita delle macchine di confezionamento primario non porta a risultati ripetibili ed efficienti, il motivo è che nel processo di confezionamento il macinato e il film di imballo si scaldano e il pacchetto risulta più deformabile di quanto non sia una volta raffreddato.

I sistemi di verifica di tenuta del vuoto prevedono che venga applicata pressione sul prodotto per mezzo di un tastatore e nelle condizioni sopracitate questo porta a false letture.

La soluzione ideale, pertanto, prevede di portare i pacchetti in quota per mezzo di un elevatore a spirale e successivamente di farli ridiscendere su un polmone a spirale BAT-Buffer sul quale si realizzi un accumulo con pressione nei tratti rettilinei.

Il tempo trascorso sui nastri consente al prodotto di raffreddarsi rendendo efficace il controllo con tastatore e l’accumulo porta automaticamente a identificare i pezzi nei quali la tenuta del vuoto sia compromessa.

L’inserimento di un sistema di polmonatura come il BAT-Buffer di MH è comunque consigliabile anche in quegli stabilimenti in cui non ci sia lo spazio per realizzare esattamente la configurazione descritta qui sopra.

Tutte le macchine di confezionamento usate in queste linee richiedono transitori di arresto e riavvio relativamente lunghi, un buffer LIFO consente di compensare adeguatamente queste situazioni accogliendo i prodotti in lavorazione da parte delle macchine, che devono comunque svuotarsi anche in caso di microfermata.

La configurazione più tipica prevede un multipack realizzato con sovraimballo a film flessibile saldato a caldo e un fardello realizzato in termoretraibile prima di mandare i pacchi al pallettizzatore.

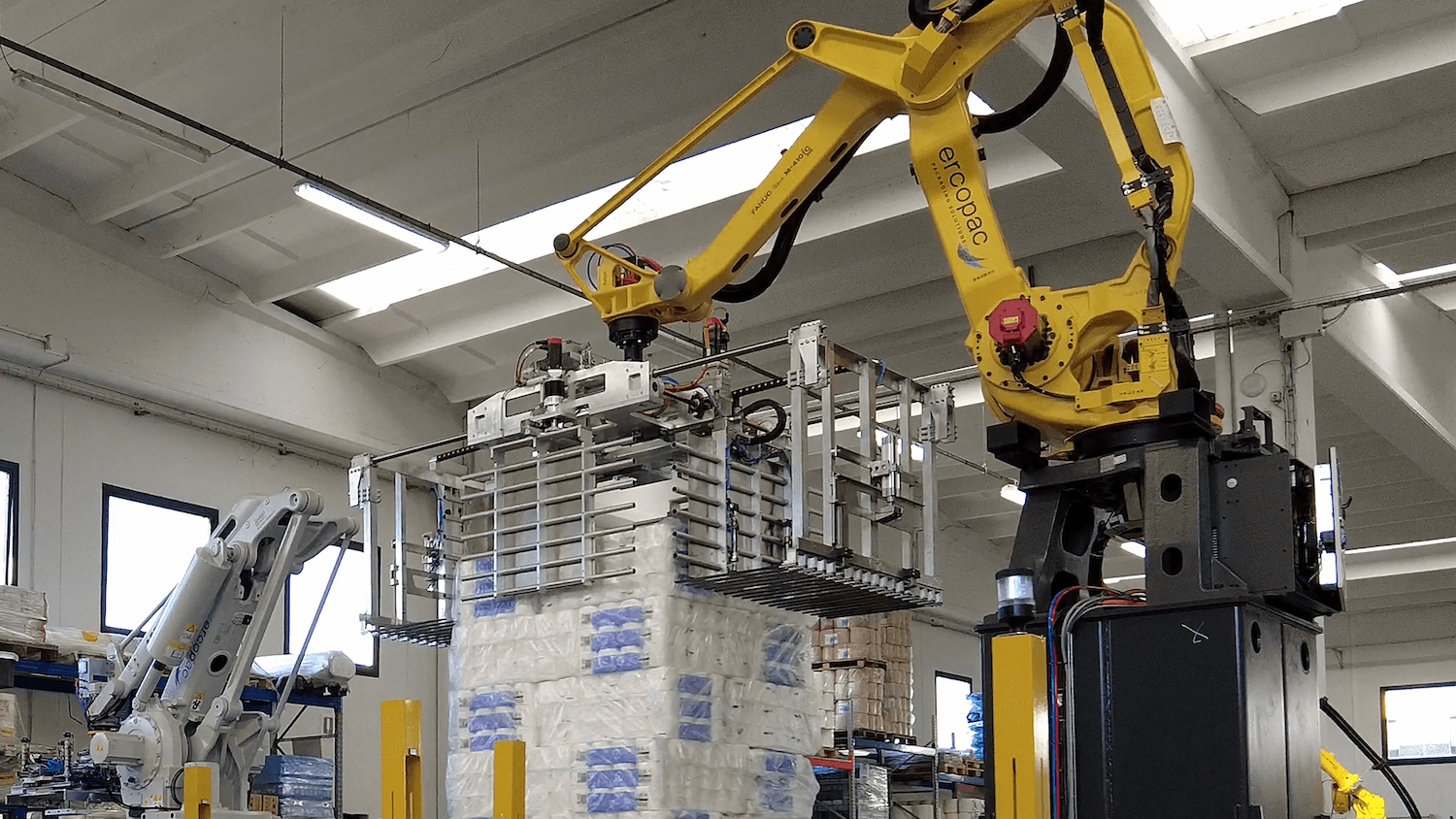

Gli accessori utili all’asservimento a questo tipo di macchine sono dispositivi di manipolazione dei prodotti quali sistemi di rotazione, abbattimento o raddrizzamento dei pacchetti, singoli o multipli, oltre a dispositivi di gestione dei fardelli ancora con rotazione, trasferimento a 90° o gruppi di distribuzione su diverse stazioni di pallettizzazione per le linee a produttività più elevata.